福建南平龙门吊厂家 工况双维判定:双主梁龙门吊 A1-A8 工作级别确定方法

河南省路港起重机集团有限公司 2025-12-09

双主梁龙门吊 A1-A8 工作级别的核心判定逻辑,是基于 “使用频率” 与 “载荷状态” 的双维协同评估,而非单一参数决定。这一划分遵循 GB/T 3811 设计规范与 ISO 4301 国际标准,通过量化设备的工作繁忙程度与载荷承受强度,明确其疲劳寿命与部件耐用性要求,避免因工作级别错配导致设备早衰或成本浪费。正确判定需先拆解两大核心维度的评估标准,再通过场景化匹配完成 A1-A8 级别的***定位。

使用频率的判定聚焦 “设备运行的繁忙程度”,核心指标包括年工作小时数、每小时工作循环次数及总工作循环寿命。低频率场景(对应 A1-A3 级)的设备年工作小时数通常不超过 1600 小时,每小时循环次数≤5 次,长期处于间歇使用状态,比如仓库零星物料转运、建筑工地辅助吊装,全年累计工作循环不足 3 万次,设备大部分时间处于待机状态。中频率场景(对应 A4-A6 级)年工作小时数在 1600-3200 小时之间,每小时循环次数 5-10 次,属于 “经常中等使用” 范畴,典型应用如机械加工车间日常生产吊装、中小型工厂生产线配套作业,总工作循环寿命可达 10 万 - 50 万次。高频率场景(对应 A7-A8 级)则是 “繁忙连续使用”,年工作小时数超过 3200 小时,部分港口、钢厂设备甚至达到 7000 小时以上,每小时循环次数≥20 次,总工作循环寿命超 200 万次,需 24 小时不间断应对重载作业。

载荷状态的判定核心是 “实际载荷与额定载荷的匹配关系”,通过载荷谱系数反映长期受载强度。轻载状态(对应 Q1 级)设备经常起吊的实际载荷不超过额定载荷的 1/3,仅偶尔吊运中等载荷,比如车间小型零部件装配、轻工行业物料转运,载荷波动小且无持续重载冲击。中载状态(对应 Q2-Q3 级)实际载荷多在额定载荷的 1/3-2/3 之间,偶尔起吊额定载荷,如机械加工车间机床吊装、中型仓库批量物料转运,载荷变化相对平稳但存在一定冲击。重载状态(对应 Q4 级)则频繁起吊额定载荷,甚至经常承受接近额定值的冲击载荷,比如港口集装箱满箱堆叠、钢厂钢水包吊运、核电设备吊装,载荷谱系数达到***等级,对设备结构与部件强度要求极高。

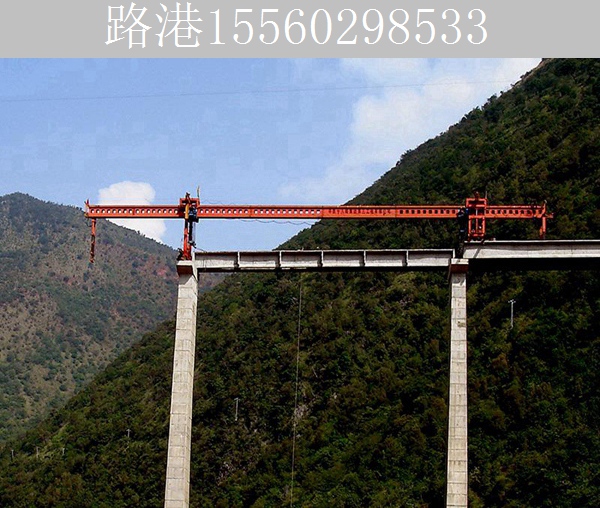

A1-A8 级别的最终确定,是使用频率与载荷状态的交叉匹配结果,每个级别对应明确的工况特征与应用场景。A1-A2 级为 “低频率 + 轻载” 组合,适用于不经常使用的辅助吊装场景,如车间备用设备应急吊运、小型仓库零星作业,设备年工作小时数≤800 小时,几乎不承受额定载荷,结构与部件可采用常规配置。A3-A4 级是 “中低频率 + 中载” 组合,年工作小时数 800-2000 小时,常见于普通工厂生产线、中型仓库日常转运,需承受中等载荷但无持续高强度作业,设备配置以经济性与稳定性平衡为核心。A5-A6 级为 “中高频率 + 重载” 组合,年工作小时数 2000-3200 小时,对应机械加工车间高频作业、港口散货码头间歇性重载,需频繁应对额定载荷,需强化结构疲劳强度与部件耐磨性。A7-A8 级是 “高频率 + 特重载” 的***组合,年工作小时数≥3200 小时,集中应用于港口集装箱 24 小时连续作业、钢厂冶金吊装、大型桥梁预制件生产,需持续承受额定载荷甚至冲击载荷,设备必须按***安全系数设计,核心部件需选用工业齿轮箱、起重冶金电机等重载适配类型。

判定过程中需注意三大关键原则:一是避免 “以起重量论级别”,大起重量设备若使用频率极低(如核电设备一次性吊装),可能仅为 A3-A4 级;小起重量设备若高频满负荷运行(如电子厂微型部件高速转运),可能达到 A5-A6 级。二是结合实际工况动态调整,若设备存在载荷波动大、冲击频繁等情况,需在初始判定基础上提升 1-2 个级别,预留安全冗余。三是参考机构工作级别差异,同一台龙门吊的起升机构、运行机构可能因工作负荷不同分属不同级别(如起升机构为 A7 级,运行机构为 A5 级),需分别判定适配。通过 “先量化频率与载荷,再场景化匹配,***动态校准” 的三步法,可***确定双主梁龙门吊的 A1-A8 工作级别,为后续设备选型、部件配置与维护方案制定提供核心依据。